第八章 离心式压缩机原理

§1 离心式压缩机的结构及应用

排气压力超过34.3×104N/m2以上的气体机械为压缩机。压缩机分为容积式和透平式两大类,后者是属于叶片式旋转机械,又分为离心式和轴流式两种。透平式主要应用于低中压力,大流量场合。

离心式压缩机用途很广。例如石油化学工业中,合成氨化肥生产中的氮,氢气体的离心压缩机,炼油和石化工业中普遍使用各种压缩机,天然气输送和制冷等场合的各种压缩机。在动力工程中,离心式压缩机主要用于小功率的燃气轮机,内燃机增压以及动力风源等。

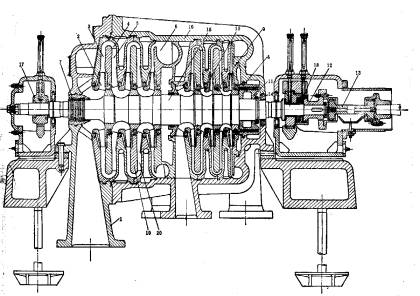

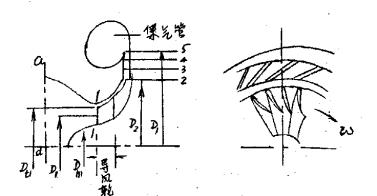

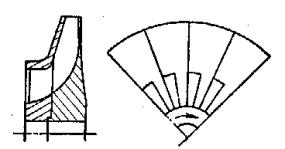

离心压缩机的结构如图8-1所示。高压的离心压缩机由多级组成,为了减少后级的压缩功,还需要中间冷却,其主要可分为转子和定子两大部分。分述如下:

1.转子。转子由主轴、叶轮、平衡盘、推力盘、联轴器等主要部件组成。

2.定子。由机壳、扩压器、弯道、回流器、轴承和蜗壳等组成。

图8-1 离心式压缩机纵剖面结构图

(1:吸气室 2:叶轮 3:扩压器 4:弯道 5:回流器 6:涡室 7,8:密封 9:隔板密封 10:轮盖密封

11: 平衡盘12:推力盘 13:联轴节 14:卡环 15:主轴 16:机壳 17:轴承 18:推力轴承 19:隔板 20:导流叶片 )

§2 离心式压缩机的基本方程

一、欧拉方程

离心式压缩机制的流动是很复杂的,是三元,周期性不稳定的流动。我们在讲述基本方程一般采用如下的简化,即假设流动沿流道的每一个截面,气动参数是相同的,用平均值表示,这就是用一元流动来处理,同时平均后,认为气体流动时稳定的流动。

根据动量矩定理可以得到叶轮机械的欧拉方程,它表示叶轮的机械功能变成气体的能量,如果按每单位质量的气体计算,用 表示,称为单位质量气体的理论能量:

表示,称为单位质量气体的理论能量:

(8-1)

(8-1)

式中 和

和 分别为气体绝对速度的周向分量,和叶轮的周向牵连速度,下标1和2分别表示进出口。利用速度三角形可以得到欧拉方程的另一种形式:

分别为气体绝对速度的周向分量,和叶轮的周向牵连速度,下标1和2分别表示进出口。利用速度三角形可以得到欧拉方程的另一种形式:

(8-2)

(8-2)

二、能量方程

离心式压缩机对于每单位质量气体所消耗的总功 ,可以认为是由叶轮对气体做功

,可以认为是由叶轮对气体做功 ,内漏气损失

,内漏气损失 和轮组损失

和轮组损失 所组成的。

所组成的。

首先根据能量守恒定律可以得到:

(8-3)

(8-3)

式中 为输入的热量,

为输入的热量, 为内能,

为内能, 为 压能,

为 压能, 为动能。那么(8-3)式表示:叶轮对气体所做功

为动能。那么(8-3)式表示:叶轮对气体所做功 ,加上外界传入的热量等于压缩机内气体的内能,压能和动能的增加之和。可以把内漏气损失和轮阻损失看成是传入到气体内的热量

,加上外界传入的热量等于压缩机内气体的内能,压能和动能的增加之和。可以把内漏气损失和轮阻损失看成是传入到气体内的热量 ,因为损失

,因为损失 和

和 转化成热量会使机内气体的温度升高。那么:

转化成热量会使机内气体的温度升高。那么:

(8-4)

(8-4)

就会得到

(8-5)

(8-5)

那么压气机所做的总功等于气体的焓增和动能的增加。

三、伯诺里方程

对于可压缩的气体,压缩机中的伯诺里方程可以用下式表示:

(8-6)

(8-6)

式中: 为压缩机中从进口1到出口2之间的流动损失,积分

为压缩机中从进口1到出口2之间的流动损失,积分 表示压缩机压缩过程的压缩功,与变化的过程有关。(8-6)式可以从热力学第一定律和能量方程(9-3)式得出,热力学第一定律的微分形式为:

表示压缩机压缩过程的压缩功,与变化的过程有关。(8-6)式可以从热力学第一定律和能量方程(9-3)式得出,热力学第一定律的微分形式为:

(8-7)

(8-7)

即系统能量的增加等于传入的热量与绝对功之和,其中 为比容,积分(8-7)式得到:

为比容,积分(8-7)式得到:

(8-8)

(8-8)

其中  (8-9)

(8-9)

是流动损失,

是流动损失, 、

、 为出口和进口的焓。

为出口和进口的焓。

上两式与式(8-4)(8-5)结合可以得到式(8-6)式,(8-6)与式(8-2)比较,得出:

(8-10)

(8-10)

式(8-10)中 为压缩功表示为了提高压力所做的功,压力的提高由叶轮通道进出口的动能减少

为压缩功表示为了提高压力所做的功,压力的提高由叶轮通道进出口的动能减少 和离心力所做的功(

和离心力所做的功( )组成,并且要减去流动损失部分。压缩功与叶轮中的气体变化过程有关。

)组成,并且要减去流动损失部分。压缩功与叶轮中的气体变化过程有关。

1. 等温过程。用 表示压缩功

表示压缩功

(8-11)

(8-11)

2. 绝热过程

对于完全绝热过程 ,

, 。其过程方程为:

。其过程方程为:

=常数 或

=常数 或  =常数

=常数

绝热过程压缩功 为:

为:

(8-12)

(8-12)

3. 多变过程的压缩功 为:

为:

(8-13)

(8-13)

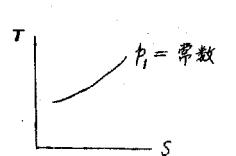

四、压缩过程在T—S图上的表示

热力学第二定律的表达式为:

(8-14)

(8-14)

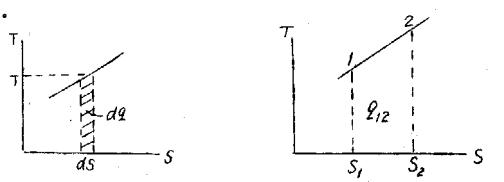

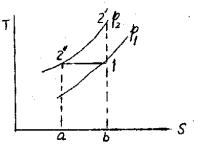

式中S为熵。在T—S图中, 为过程曲线下的面积,如图8-2(a)表示。

为过程曲线下的面积,如图8-2(a)表示。

图8-2(a) 图8-2(b)

同样,从过程起点1至终点2,热量 为:

为:

q12= 如图8-2(b)所示,为吸入热量

如图8-2(b)所示,为吸入热量

根据热力学第一定律可以得出:

(8-15)

(8-15)

对于等压过程: 常数,

常数, ,故有:

,故有:

(8-16)

(8-16)

(8-17)

(8-17)

由式(8-16)可知等压过程在S—T图上为对数曲线,如图8-3所示。所吸入的热量用式(8-17)表示。

图8-3 等压过程线

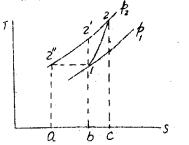

1. 等温过程

等温过程在T—S图上为水平线,当从 至

至 点时(

点时( ),即从图8-4上的1点至

),即从图8-4上的1点至 点,此时应该传出热量

点,此时应该传出热量 ,其值由图8-4中的面积

,其值由图8-4中的面积 表示,即:

表示,即:

(8-18)

(8-18)

式(8-18)表示传出的热量为等温过程中的压缩功。

图8-4 等温过程线

2. 绝热过程

绝热过程在S—T图上为垂直线,即为图8-4中的 线。

线。

绝热过程中,传入的热量 ,同时没有流动损失,即

,同时没有流动损失,即 那么dS=0,S=常数,故又称为等熵过程,此时压缩功

那么dS=0,S=常数,故又称为等熵过程,此时压缩功 可表示为:

可表示为:

(8-19)

(8-19)

即 相当于等压压缩从

相当于等压压缩从 至

至 ,也相当于

,也相当于 所围的面积,同时可以看出:

所围的面积,同时可以看出:

所以等熵压缩功大于等温压缩功,差值为 ,这是由于等熵压缩的终点温度高,压缩功就必然大。

,这是由于等熵压缩的终点温度高,压缩功就必然大。

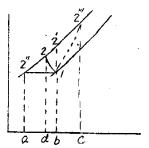

3. 多变过程

实际的压缩过程比较复杂,可用多变过程表示,在多变过程中 ,

, ,为了简单分别讨论:

,为了简单分别讨论:

a.在多变过程中存在流动损失,无传入的热量,即 ,

,

此种多变过程由图8-5(a)中12曲线表示。

图8-5(a) 多变过程线路 图8-5(b)

多变压缩功为

(8-20)

(8-20)

为图8-5(a)中的a2”2’21ba所围的面积。而理论功

为图8-5(a)中的a2”2’21ba所围的面积。而理论功 为:

为:

(8-21)

(8-21)

其中 为图8-5(a)中

为图8-5(a)中 所围的面积,在不考虑动能变化时,

所围的面积,在不考虑动能变化时, 为

为 所围的面积,在图8-5(a)中流动损失所做的功

所围的面积,在图8-5(a)中流动损失所做的功 即为损失转化为热量传入系统,此热量为

即为损失转化为热量传入系统,此热量为 。

。

当有热量 传入时,总功

传入时,总功 为:

为:

(8-22)

(8-22)

当不考虑动能变化时,此时 即为

即为 所围的面积。此时图8-中

所围的面积。此时图8-中 为

为 。

。

b.有热交换的多变过程,考虑比较简单的 ,

, 的情况,可用图8-5(b)中的曲线12表示,此时过程为放热过程

的情况,可用图8-5(b)中的曲线12表示,此时过程为放热过程 。

。

仍由图8-5(b)中面积

仍由图8-5(b)中面积 表示,

表示, 为

为 ,而

,而 为

为

那么在不考虑动能变化时,

为

为 所围的面积。此种多变过程为放热过程,由于有冷却那么

所围的面积。此种多变过程为放热过程,由于有冷却那么 。

。

五、总耗功和功率

对于压缩机的一个工作级,其理论功率可用 表示:

表示:

(w),

(w), 为有效质量流量。

为有效质量流量。

同理,总功率 为:

为:

式中: 为轮阻损失功率,

为轮阻损失功率, 为漏气损失。

为漏气损失。

(8-21a)

(8-21a)

可用下式表示:

其中: 和

和

那么:

那么总功率为:

(kw) (8-21b)

(kw) (8-21b)

轮阻功率为:

(kw) (8-21c)

(kw) (8-21c)

漏气功率为:

(kw) (8-21d)

(kw) (8-21d)

六、滞止参数的表示:

令 为滞止温度(即总温

为滞止温度(即总温 ),其表示为:

),其表示为:

(8-22a)

(8-22a)

或令

M为马赫数 ,那用

,那用 表示时,总功可以写成:

表示时,总功可以写成:

(8-22b)

(8-22b)

为滞止焓。滞止压力

为滞止焓。滞止压力 ,可以用绝热过程表示出:

,可以用绝热过程表示出:

在绝热流动中, ,那么

,那么

如果有流动损失存在 ,故在绝热流动中

,故在绝热流动中 存在,使

存在,使 减少,那么

减少,那么

七、压缩机效率的表达式

由于压缩机中存在多种压缩过程,故可以用各种效率来表示,其中有多变效率 ,绝热效率

,绝热效率 ,以及等温效率

,以及等温效率

1. 多变效率

多变效率为多变压缩功与总功率之比:

(8-23a)

(8-23a)

其中

多变效率

(8-23b)

(8-23b)

当忽略 的动能变化时:

的动能变化时:

(8-23c)

(8-23c)

2. 绝热效率

绝热效率可以用 和

和 表示,后者为滞止绝热效率,它们分别定义如下:

表示,后者为滞止绝热效率,它们分别定义如下:

(8-24a)

(8-24a)

忽略动能变化时:

(8-24b)

(8-24b)

(8-25a)

(8-25a)

(8-25b)

(8-25b)

此时:

(8-26)

(8-26)

3. 等温效率 和流动效率

和流动效率

等温效率 为:

为:

(8-27)

(8-27)

流动效率 为:

为:

(8-28)

(8-28)

§3 压缩机内的基本过程变化

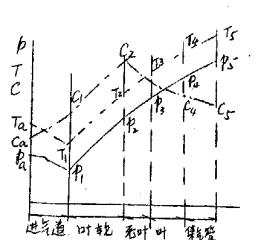

图8-6 离心式压缩机简图

离心式压缩机的每一个工作级一般由(1)、进气道 ;(2)、叶轮分导风轮和工作轮组成;(3)、无叶扩压器22-33;(4)、叶片扩压器33-55(44断面为叶片扩压器喉部截面);(5)、集气管等组成(55有时表示集气管出口)。叶轮进口直径为

;(2)、叶轮分导风轮和工作轮组成;(3)、无叶扩压器22-33;(4)、叶片扩压器33-55(44断面为叶片扩压器喉部截面);(5)、集气管等组成(55有时表示集气管出口)。叶轮进口直径为 (

( 和

和 分别为进口轮缘和轮毂直径)。各部分的气动参数变化如图8-7所示。

分别为进口轮缘和轮毂直径)。各部分的气动参数变化如图8-7所示。

图8-7 压气机多部分参数的变化

压缩机工作级中的气体压缩过程可以用焓熵图表示。如图8-8所示,各部分的压缩过程分别叙述如下:

1. 压缩机进气道

进气道从 至1―1,进气道的滞止压力为

至1―1,进气道的滞止压力为 ,

,

叶轮进口的滞止压力为 ,

,

如图8-8所示,由于有流动损失 <

< ,可以认为在进气道的膨振过程由

,可以认为在进气道的膨振过程由 点至1点,1点(

点至1点,1点( 点)的熵值大于

点)的熵值大于 的熵值,流动损失使

的熵值,流动损失使 的内能加大,而滞止焓

的内能加大,而滞止焓

而

可以认为

(8-29)

(8-29)

图8-8 离心机压缩机级的焓熵图

2. 工作级间的等熵压缩过程

现在考虑工作级间1-1至5-5断面的压缩过程,首先考虑等熵压缩过程,即不考虑流动损失于外界的热交换。在整个工作级中,从叶轮进口1点到扩压器出口5点,等熵压缩的过程线为 至

至 ,在叶轮中从1-1至2-2断面,工作过程线为图8-8中1*点至2I点,在全部扩压器中为2I点至

,在叶轮中从1-1至2-2断面,工作过程线为图8-8中1*点至2I点,在全部扩压器中为2I点至 。

。

3. 级中实际压缩过程

实际上空气在叶轮内的流动过程存在着流动损失,所以实际上叶轮出口状态2点的温度 比等熵压缩2I点的温度

比等熵压缩2I点的温度 I高。这样全部扩压器中的等熵过程线不是2I至

I高。这样全部扩压器中的等熵过程线不是2I至 点,而是图8-8中的2点至

点,而是图8-8中的2点至 点。叶轮出口的总焓为

点。叶轮出口的总焓为 所以叶轮做功使气体在叶轮中获得的总焓增量为△

所以叶轮做功使气体在叶轮中获得的总焓增量为△ ,

,

(8-30)

(8-30)

叶轮出口气体的动能为 。如果

。如果 在扩压器全部等熵的转变成压力能的话,那么扩压器出口的静压力为

在扩压器全部等熵的转变成压力能的话,那么扩压器出口的静压力为 ,即图8-9上的

,即图8-9上的 点,但这实际上是不可能的,因为扩压器中的实际扩压过程中存在流动损失和余速损失。扩压器中的实际扩压线为2点至5点。扩压器中出口静压为

点,但这实际上是不可能的,因为扩压器中的实际扩压过程中存在流动损失和余速损失。扩压器中的实际扩压线为2点至5点。扩压器中出口静压为 ,而滞止压力为

,而滞止压力为 ,即

,即 点,而

点,而 <

< 但是

但是 点和

点和 点的总焓相等

点的总焓相等

(8-31)

(8-31)

相当于上述各状态的压缩功表示如下:

(1)、1点至2点,或1点至5点的多变压缩功如(8-20)式所示。

(2)、从 点至

点至 点多变压缩功(滞止功),包括静压压缩功

点多变压缩功(滞止功),包括静压压缩功 以及动能的变化用

以及动能的变化用 表示:

表示:

(8-32a)

(8-32a)

(3)、从 点至

点至 点的等熵压缩总功

点的等熵压缩总功 为:

为:

(8-32b)

(8-32b)

叶轮的反作用度为:

(8-33)

(8-33)

§4 进气道

进气道的形式有三种:轴向进气,径向-轴向进气,弯管进气。当进气需有予旋时,进气管安装静止导叶。

一、管内气动参数的决定

1. 进口截面 处的气流参数

处的气流参数

该处的滞止气流参数就等于环境的气体参数:

由能量方程,并忽略与外界的热交换后有:

(8-34)

(8-34)

(8-35)

(8-35)

由于进口的速度 值较小,所以计算中常用:

值较小,所以计算中常用:

,

,

2. 出口截面1-1处的气流参数,

(8-36)

(8-36)

(8-37)

(8-37)

为了使进气均匀,减少流动损失,进气道截面沿气流方向是收敛的。出口处的气流压力于温度都有所下降,而速度稍有增加。一般出口的平均速度 =50~150m/s,该膨胀过程是多变得膨振过程。多变指数

=50~150m/s,该膨胀过程是多变得膨振过程。多变指数 一般为1.37~1.39。

一般为1.37~1.39。

主要与进气道的流动损失有关,流动损失

主要与进气道的流动损失有关,流动损失 为:

为:

(8-38)

(8-38)

式中 -进气道的流动损失系数,它与进气道的形式,长度,进出口面积之比有关。轴向进气道

-进气道的流动损失系数,它与进气道的形式,长度,进出口面积之比有关。轴向进气道 =0.05~0.1。径向一轴向进气道为0.1~0.2。

=0.05~0.1。径向一轴向进气道为0.1~0.2。

求 以后,可以求出

以后,可以求出

(8-39)

(8-39)

已求出

已求出

(40)

(40)

滞止参数为:

一般可以选取 =(8-0.975~0.995)

=(8-0.975~0.995)  ≈(8-0.975~0.995)

≈(8-0.975~0.995)

§5 叶轮

压气机叶轮一般分为两部分:前一部分为导风轮,后一部分叫工作轮。这是由于压气机叶片前缘部分弯曲较大,形状复杂。大型的压气机为了便于制造把前后二部分分开制造,而形成两个轮子。尤其实对于径向直叶片的工作轮,前面设导风轮是必要的。因为叶轮进口处从轮毂到轮缘的半径是变化的,圆周速度也就是变化的,那么进口气流角 是变化的。全进口叶片角为

是变化的。全进口叶片角为 ,那么

,那么

(8-41)

(8-41)

式中 为冲角,那么叶轮进口叶片角也是变化的。

为冲角,那么叶轮进口叶片角也是变化的。

图8-9 叶轮

导风轮也是一个扩张性流道, 出口速度大于进口

出口速度大于进口 速度,故气体静压有所提高。

速度,故气体静压有所提高。

叶数的结构形式分为以下几种:

(1)、闭式叶轮,由于轮盘、叶片、轮盖三部分组成,由于轮盖的强度不够,使叶轮的转速受到限制,一般闭式叶轮的周围速度在320m/s以下。

(2)、半开式叶轮,这种叶轮强度和刚度均好,可达到450~540m/s圆周速度,用于高压比,高转速压气机中,在内燃机的透平增压器和小功率燃气轮机中得到广泛应用。

(3)、此外还有双进气叶轮,全开式叶轮。

一、叶道中的流动

叶轮叶片形式分为后弯、径向和前弯叶片。为了便于分析假设空气的轴向进入导风轮,以径向流出工作轮,并假定叶轮上的叶片点有无限多个。空气沿叶片角形状流动,进出口速度沿圆周方向均匀分布;那么

(8-42)

(8-42)

下标”∞”表示无限多叶片假设下的理论化。

引入压头系数:

(8-43)

(8-43)

表示理论压头系数,

表示理论压头系数, 表示滞止绝热压头系数,表示了叶轮圆周速度利用的有效程度。

表示滞止绝热压头系数,表示了叶轮圆周速度利用的有效程度。

对于无预旋进口:

(8-44)

(8-44)

在无限多叶片时,理论压头系数

(8-45)

(8-45)

为叶片出口角,在无限多叶片时,

为叶片出口角,在无限多叶片时,

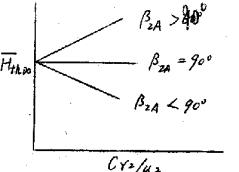

同样可以画出于通风机相似的 及

及 的关系曲线。在求的

的关系曲线。在求的 的情况下,前弯叶片理论的压头系数最大,后弯叶片的最小。

的情况下,前弯叶片理论的压头系数最大,后弯叶片的最小。

由压气机级的反作用度定义:

(8-46a)

(8-46a)

(8-46b)

(8-46b)

由此可知:径向叶片

,后弯叶片反作用度大,而前弯反作用小。这样前弯叶片所做的功主要转轮为空气的动能,这部分动能要在扩压器和集气管中转变为静压力能。而固定扩压器中产生边界层的脱流,流动损失很大。此外前弯叶片的工作应力较大,

,后弯叶片反作用度大,而前弯反作用小。这样前弯叶片所做的功主要转轮为空气的动能,这部分动能要在扩压器和集气管中转变为静压力能。而固定扩压器中产生边界层的脱流,流动损失很大。此外前弯叶片的工作应力较大, 不能很高,故在一般压气机中不使用前弯叶片。

不能很高,故在一般压气机中不使用前弯叶片。

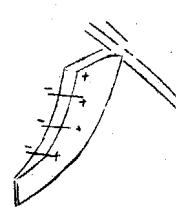

图 8-10

由于出口有限叶片数的影响,使气体出口的相对速度 较

较 向后滑移了

向后滑移了 从而使

从而使 ,

, 叶轮对空气做功的能力,引入滑移系数

叶轮对空气做功的能力,引入滑移系数

(8-47a)

(8-47a)

对于径向叶轮:

(8-47b)

(8-47b)

是叶片数,对于后弯叶轮:

是叶片数,对于后弯叶轮:

(8-47c)

(8-47c)

二、叶轮中的损失

(一)、轮盘损失――叶轮的摩擦损失

分为三部分:

1.工作软盘表面与壳体间气体的相互摩擦所引起的损失,即 (轮阻损失)

(轮阻损失)

3. 毂风损失――毂风环流损失,如图8-11所示,在开式叶轮的轮缘侧和轮毂侧的轮盘面外均形成了毂风环流,即 (漏气损失)

(漏气损失)

图8-11毂风环流损失

3.潜流损失,由于开式叶轮存在叶片与轮壳体间的间隙,这样空气会形成从压力面到吸力面的横向流动用 表示。

表示。

图8-12 潜流损失

计算上述各项损失很困难,通常用圆盘在壳体中的摩擦功的理论公式乘以实验系数来计算叶轮出口转盘的摩擦功率

(8-48)

(8-48)

式中, 是摩擦系数。

是摩擦系数。

β=2~3 (开式)

β=1.0~1.5 (封闭式)

为叶轮出口处的密度(㎏/m3)每㎏气体流过工作轮时的轮盘损失功为:

为叶轮出口处的密度(㎏/m3)每㎏气体流过工作轮时的轮盘损失功为:

(8-49a)

(8-49a)

(8-49b)

(8-49b)

令

(8-50)

(8-50)

当叶轮几何尺寸及转速确定后,软盘损失系数 随流量增加而减少。

随流量增加而减少。

=0.025~0.07

=0.025~0.07

由于轮盘损失的存在,实际驱动叶轮所需要的外功 大于

大于 :

:

(8-51)

(8-51)

或者

轴向进气的径向式叶片叶轮

(

(

)

)

(8-52)

(8-52)

此时,压气机叶轮的功率:

(kw) (8-53)

(kw) (8-53)

对于轴向进气的后弯叶片叶轮来说:

(8-54)

(8-54)

式中 叶片形状系数。

叶片形状系数。

(8-55)

(8-55)

(二)、空气在叶轮中的流动损失

空气在叶轮中的流动损失可以分为三部分

(1)、导风轮中的损失

主要是气流的摩擦损失及出现超声速时的波阻损失。

(8-56)

(8-56)

式中 =0.1~0.3

=0.1~0.3

(2)、气流在叶轮中由轴向转为径向流动所产生的损失

(8-57a)

(8-57a)

其中 ,当假定

,当假定  时

时

(8-57b)

(8-57b)

(3)、叶轮径向流道部分的摩擦损失和分离损失,一般将此损失归入中 考虑

考虑

叶轮中的流动损失对多变压缩过程的指数 的影响,可以应用热力学第一定律得出:

的影响,可以应用热力学第一定律得出:

(8-58)

(8-58)

一般 =1.45~1.55

=1.45~1.55

收藏此帖

收藏此帖 收藏此帖

收藏此帖